ဇီဝလောင်စာမှုန့်စက်ကို ရေရှည်အသုံးပြုနေစဉ်အတွင်း အထွက်နှုန်းသည် တဖြည်းဖြည်း လျော့နည်းလာပြီး ထုတ်လုပ်မှုလိုအပ်ချက်များကို ပြည့်မီမည်မဟုတ်ပါ။

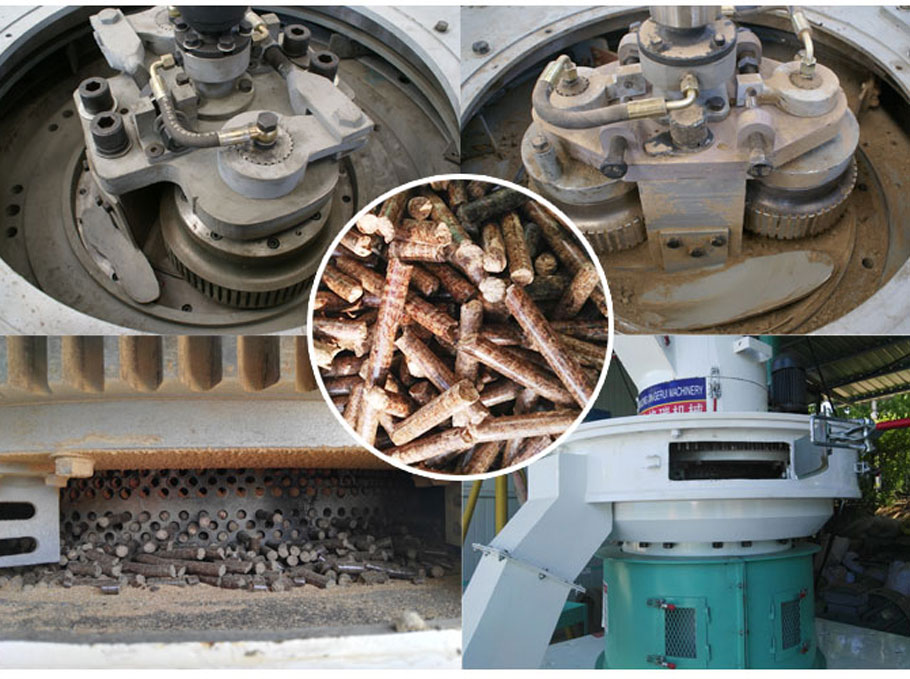

pellet machine ၏ output ကျဆင်းရခြင်း အကြောင်းအရင်း များစွာရှိပါသည်။ အသုံးပြုသူ၏ ကြိတ်စက်အား မှားယွင်းစွာအသုံးပြုခြင်းသည် pellet machine ၏ အစိတ်အပိုင်းတစ်ခုအား ပျက်စီးစေခြင်း သို့မဟုတ် တပ်ဆင်စဉ်အတွင်း မှန်ကန်စွာ မတပ်ဆင်ထားခြင်း၊ စံသတ်မှတ်ချက်များနှင့် မကိုက်ညီခြင်းတို့ကြောင့် ဖြစ်နိုင်သည်။ အတိုချုပ်ပြောရလျှင် အထွက်နှုန်းကျဆင်းမှုသည် လုပ်ငန်းများ၏ ဖွံ့ဖြိုးတိုးတက်မှုကို ထိခိုက်စေသည့် ခေါင်းကိုက်မှုတစ်ခုဖြစ်သည်။

ယနေ့တွင်၊ Kingoro ၏အယ်ဒီတာသည် ဇီဝလောင်စာစက်၏အထွက်တွင် ဖန်သားပြင်၏အကျိုးသက်ရောက်မှုသည် မည်မျှအရေးကြီးကြောင်း သင့်အား ရှင်းပြရန်အာရုံစိုက်ပါမည်။

1. မျက်နှာပြင်၏ အရှည်သည် စိစစ်မှု ထိရောက်မှုကို ဆုံးဖြတ်ပြီး မျက်နှာပြင် အကျယ်သည် ဇီဝလောင်စာ ကြိတ်စက်၏ အထွက်ကို ဆုံးဖြတ်သည်။ အထွက်တိုးစေရန်အတွက်၊ ပစ္စည်းအား မျက်နှာပြင်အပြည့်အဝတွင် ကျွေးရမည်ဖြစ်ပြီး၊ အထွက်တိုးလာရုံသာမက စခရင်ကို အပြည့်အဝအသုံးချကာ ပျင်းရိဖွယ်အရင်းအမြစ်များကို ရှောင်ရှားရန်၊

2. ကြိတ်စက်မျက်နှာပြင်၏ အဖွင့်နှုန်းကို မြှင့်တင်ပါ- အဖွင့်နှုန်း ပိုကြီးလေ၊ ပစ္စည်းများသည် တစ်နာရီလျှင် မျက်နှာပြင်ကို ဖြတ်သွားလေလေ၊ ၎င်းသည် စစ်ဆေးမှုအကျိုးသက်ရောက်မှုကို မြှင့်တင်ရန်နှင့် ဇီဝလောင်စာစက်ကိရိယာများ၏ အထွက်နှုန်းကို တိုးလာစေရန်အတွက်လည်း အလွန်အကျိုးရှိသော အရာဖြစ်သည်။ နည်းလမ်း;

3. စိုစွတ်သောစစ်ဆေးမှုကို အသုံးပြုခြင်းသည် အထွက်နှုန်းကို တိုးလာစေရုံသာမက စစ်ဆေးမှုလုပ်ငန်းစဉ်အတွင်း ထုတ်ပေးသော ဖုန်မှုန့်များ ထုတ်လွှတ်မှုကိုလည်း လျှော့ချနိုင်ပြီး သဘာဝပတ်ဝန်းကျင်ကို အကာအကွယ်ပေးရန်အတွက်လည်း အလွန်အကျိုးရှိသော လေထုကို ညစ်ညမ်းစေပါသည်။ ဖန်သားပြင်၏ ဘက်ထရီ ယိုစိမ့်မှုကို လျှော့ချရန်၊ ဖန်သားပြင်ကို သန့်ရှင်းရန် နောက်ထပ် ခုန်ပေါက်သော ဘောလုံးများကို ထည့်သွင်းစဉ်းစားပြီး ultrasonic စက်ကို အသုံးပြုပါ။ စခရင်၏ကွက်လပ်ကို ပိတ်ဆို့ထားပါက၊ ဖန်သားပြင်မှတဆင့် ဖြတ်သန်းသွားသော ပစ္စည်းပမာဏကို လျှော့ချမည်ဖြစ်ပြီး၊ အထွက်ကို လျှော့ချကာ မျက်နှာပြင်ကို ထိန်းသိမ်းနိုင်မည်ဖြစ်သည်။ အတားအဆီးမရှိသော အပေါက်များသည် အထွက်နှုန်းတိုးရန် နည်းလမ်းကောင်းများထဲမှ တစ်ခုဖြစ်သည်။

4. မော်တာ၏ ပါဝါကို တိုးမြှင့်ခြင်း- မော်တာ၏ ပါဝါသည် စိစစ်ခြင်းလုပ်ငန်းအတွက် ပင်မပါဝါရင်းမြစ်ဖြစ်ပြီး စိစစ်ခြင်းလုပ်ငန်းကို ပြီးမြောက်ရန်အတွက် အဓိက စွမ်းအားဖြစ်သည်။ မော်တာ၏ ပါဝါကို မှန်ကန်စွာ တိုးမြှင့်ခြင်းသည် pellet စက်ကိရိယာများ၏ အထွက်ကို တိုးစေနိုင်သည်၊

5. ကြိတ်စက်၏ယိုင်ထောင့်ကို ချိန်ညှိနိုင်သည်။ သင့်လျော်သော ယိုင်လဲထောင့်သည် ပစ္စည်း၏အထူကို လျှော့ချရန်နှင့် ပါးလွှာသော ပစ္စည်းအလွှာများကို စိစစ်သိရှိနိုင်စေရန် အကျိုးပြုပါသည်။ နို့တိုက်ကျွေးမှုပမာဏ များလွန်းပါက ပစ္စည်းသည် ပြင်းထန်စွာစုပုံလာမည်ကို ကျွန်ုပ်တို့အားလုံးသိကြပြီး ယင်းသည် စစ်ဆေးမှု၏ထိရောက်မှုကို ဖြစ်ပေါ်စေရုံသာမက ၎င်းကို နှိမ့်ချပါက အလွန်အဆင်မပြေဖြစ်ကာ မျက်နှာပြင်ကို ပျက်စီးစေနိုင်သည်။

6. ဖန်သားပြင်၏ ဘက်ထရီ ယိုစိမ့်မှုကို လျှော့ချရန်၊ ဖန်သားပြင်ကို သန့်ရှင်းစေရန် နောက်ထပ် အခုန်ထွက်ဘောလုံးများကို ထည့်သွင်းစဉ်းစားပြီး ultrasonic စက်ကို အသုံးပြုပါ။ စခရင်၏ mesh ကို ပိတ်ဆို့ထားပါက၊ ဖန်သားပြင်ကို ဖြတ်သွားသော ပစ္စည်းပမာဏကို လျော့ချမည်ဖြစ်ပြီး အထွက်ကို လျှော့ချမည်ဖြစ်သည်။ စခရင်အဖွင့်များကို အတားအဆီးမရှိ ထားရှိခြင်းသည် ထုတ်လုပ်မှုကို တိုးမြှင့်ရန် အကောင်းဆုံးနည်းလမ်းတစ်ခုလည်း ဖြစ်သည်။

စာတိုက်အချိန်- မေလ ၁၉-၂၀၂၂